精轧机接轴中辊端轴套断裂分析

2019-04-30

杨晓红,张建

(泰尔重工股份有限公司)

精轧机接轴是板带热连轧精轧机组的关键传动部件,其性能与质量与板带产品的产量和质量有着直接的关系,其技术要求越来越高,而辊端轴套作为精轧机接轴与轧辊连接的关键受力件,其重要性不言而喻。

1.技术要求

从图1整套精轧机接轴中的装配图可以看出,辊端轴套右端内齿与外齿轴套的外齿配合,另一端扁孔与轧辊配合,传递单向扭矩,轧钢过程中,辊端轴套承受的冲击力大。我公司为某钢厂制作的1700mm精轧F1接轴上线使用8个月后,辊端轴套内齿部位断裂成四部分。此辊端轴套采用低碳合金钢17Cr2Ni2Mo制造,整体渗碳处理,渗碳层深度2~2.5mm,齿部模数12,进行单齿感应淬火后磨齿,磨量0.5mm,齿表面硬度要求58~62HRC。辊端轴套的主要制造工序为:热锻→正火+回火→粗加工→稳定性回火→机加工(插齿)→渗碳→齿部单齿感应淬火→磨齿(其余部位车、插加工)。

精轧机接轴左端的辊端轴套齿部与外齿轴套配合传递扭矩,扁孔部位与轧辊配合(见图1)。

2.断裂情况及取样位置

图2为整个辊端轴套齿部断裂后形态,宏观肉眼观察来看,裂纹从内孔齿部产生逐渐扩展,在不断的扭转力下撕裂断成4部分其中两块已直接掉下来。对断裂部位任意割取一个齿形试块,对基体的低倍组织、渗碳层的硬度及深度、金相组织特征以及非硬化部位的力学性能、材料化学成分进行检测分析。

3.分析过程

(1)非硬化层低倍组织检测

对切割的齿截面在100倍下按照GB/T10561—2005钢中非金属夹杂物含量的测定标准进行检测,视场中的非金属夹杂物Z大尺寸已达到五级左右(见图3)。

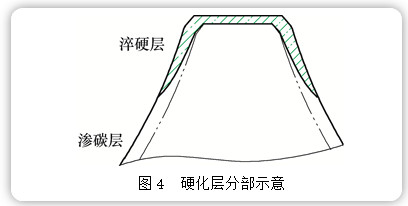

(2)齿部硬度检测采用4%硝酸酒精腐蚀断裂齿的截面,进行宏观观察及硬度检测,整个齿的齿顶及齿侧淬硬层分布如图4所示,齿顶及齿侧上部有淬硬层,齿侧下半部分及接近齿根的位置无淬硬层。

按照硬度梯度法对淬硬层部位进行硬度梯度检测,从表面间隔0.5mm,在台式显微硬度计进行硬度检测,结果如表1所示。

表1

从表1可以看出,齿面经过渗碳并表面淬火后,淬硬部位的表面硬度及淬硬层深度在2.0mm左右,符合图样的要求,但齿侧下部及齿根无淬硬层。

(3)渗碳层及心部组织特征检测

通过金相组织观察,淬硬层部位为淬火马氏体,且组织均匀,马氏体级别在2级左右,未见明显的残留奥氏体,符合渗碳淬火组织。心部组织为珠光体,且铁素体较多(见图5)。

(4)化学成分检测

使用斯派克移动式直读火花光谱仪测得材料的化学成分如表2所示。

表2 17Cr2Ni2Mo轴套化学成分(质量分数)(%)

可见,材料的化学成分符合标准GB/T17017—1997的17Cr2Ni2Mo钢的要求。

(5)基体力学性能检测

力学性能检测结果如表3所示。

表3

4.结语

通过宏观断口观察、低倍分析、硬度检测、金相组织观察、化学成分分析等手段对辊端轴套断裂原因进行查找分析。分析结果表明:辊端轴套的渗碳后单齿淬火,齿面的淬火硬化层不均匀,从齿顶至齿面中部逐渐减薄,齿面中部至齿根部没有淬硬层。且从断齿的部分可以看到齿根根部有明显的挤压痕迹,主要源于齿根部无硬化层。材料符合设计图纸的要求。从低倍检测看出材料本身存在夹杂物,且级别较高,说明材质纯净度不符合要求。

内齿根部无淬硬层,致使与之配合的外齿在长时间的啮合传动过程中对其根部产生不断挤压,并且锻件内部大块的夹杂物以及基体强度低。内齿齿根较低的硬度与硬度较高的外齿齿顶在啮合传动过程中不断的挤压摩擦是产生裂纹并不断扩展的主要破坏因素。

综合上述分析,基体强度低、非金属夹杂严重、齿测下部及根部无硬度层,是工件早期断裂的主要原因。

来源:《金属加工(热加工)》杂志