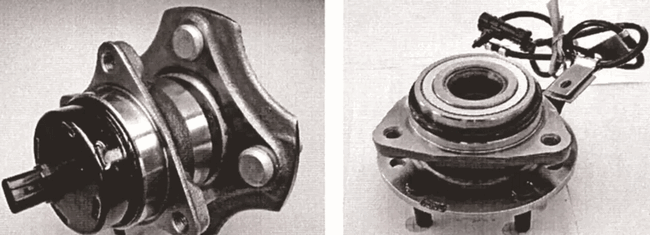

轮毂轴承是一个非常重要的汽车零部件,其主要作用是承重和为轮毂的传动提供精确引导。乘用车轮毂轴承经历了一、二代的发展,现在主流车型全面使用三代轮毂轴承,三代轮毂轴承单元是由一个带凸缘的内圈和一个带异形外盘的外圈组装而成(图1),强度要求较高。该系列产品内、外圈采用精密模锻工艺生产,具有生产效率高、产品质量稳定、材料利用率高和自动化程度高等优点。

图1 三代轮毂轴承单元

随着乘用车型不断升级发展,三代轮毂轴承的品种日益增多,形状与结构不断复杂化,常规的三代轮毂轴承内、外圈的精锻工艺存在部分模具寿命低和工艺缺陷等问题。本文分析了某合资品牌新型三代轮毂轴承内、外圈精锻工艺中模具寿命及工艺缺陷问题,运用DEFORM-3D对该轮毂轴承内、外圈锻造过程进行数值模拟,获得锻造成形过程中的应力、应变、温度分布场和材料流动状态及模具的受力状态,分析出问题产生的原因及工艺改善的方向。通过工艺的改善实施,得到很好的效果,Z终确定量产工艺的优化方式。

三代轮毂轴承外圈精锻成形模具寿命问题分析

问题描述

某型号轮毂轴承外圈(图2)采用自动上料加热中频炉、步进梁式机械手、在1000t多工位热模锻压力机上精密热锻成形。

轮毂轴承外圈精锻工序:下料→加热→镦坯→预制坯→终锻成形→切边→冲孔→控温冷却→等温正火→抛丸→探伤→分检打标→清洗防锈→终检→包装入库。该产品量产工艺生产效率高,生产质量稳定,主要存在终锻凹模凸耳根部开裂降低模具寿命的问题(图3)。

图3 终锻凹模凸耳根部开裂

原因分析

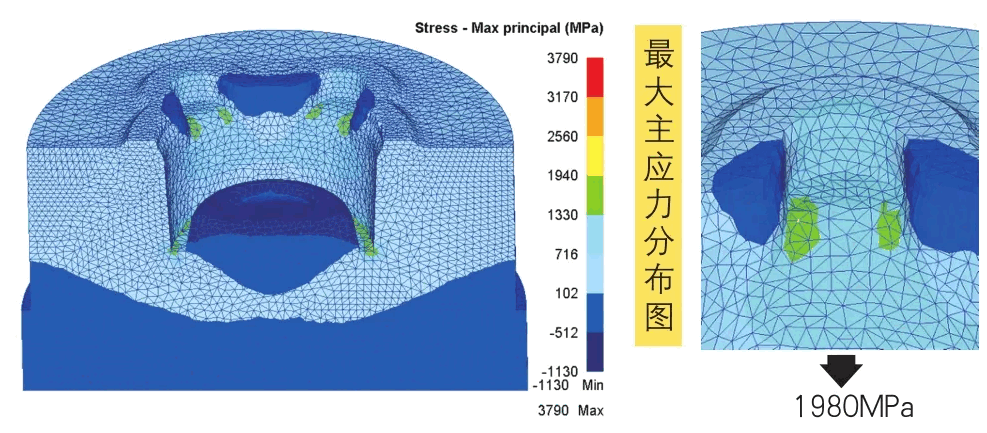

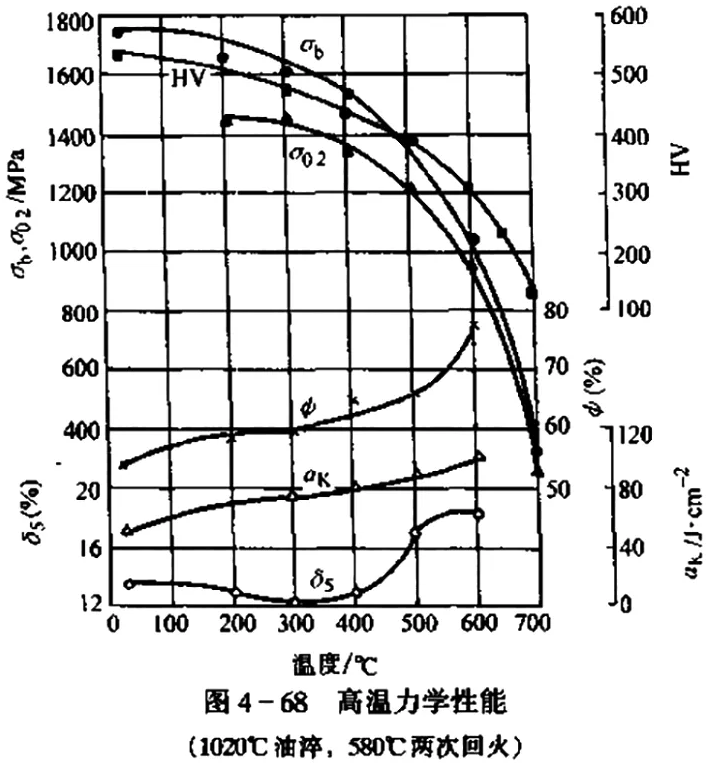

运用DEFORM-3D对轮毂轴承外圈精锻成形工艺进行数值模拟,凹模材料采用常规的H13热模锻模具钢材,模具使用时预热到200~250℃,连续生产模具温度400~500℃。得出在预锻成形的基础上,终锻成形末期,模具型腔内承受的压力增大,凹模凸耳圆角根部承受拉应力,Z大拉应力达到1980MPa(图4)。

查阅H13模具钢材高温力学性能表(图5),模具温度在400~500℃范围时,H13模具钢抗拉强度在1380~1550MPa范围内,因凹模凸耳根部Z大拉应力1980MPa大于H13模具钢抗拉强度1550MPa,可以判断外圈终锻成形凹模因此提前开裂失效。

终锻成形凹模凸耳根部开裂原因如下:随着模具型腔的闭合,金属充满型腔后,多余的金属从桥部流出形成飞边,此时成形力急剧增大,模具型腔内压同时增大,模具凸耳根部为Z薄弱处,拉应力超过模具材料的强度极限值,出现开裂失效。

图4 模具型腔应力分布图

图5 H13模具钢材高温力学性能

解决思路

采用轮毂轴承外圈中空分流的锻造成形工艺方案和预制坯优化设计方法,增加预制坯上模芯的直径尺寸φ1,使其大于成形上模芯直径尺寸φ2,改变连皮厚度尺寸,同时在终锻成形工序冲孔连皮上设置分流作用的容料槽(图6)。

图7 Z大主应力分布图

终锻成形时凸模向下作用,分流面部位的金属逐渐镦粗压缩成形,分流面以外的金属向外沿凸耳方向充满异形盘面及外部型腔,分流面以内的金属向内侧流动,使内孔缩小连皮增厚,达到分流的效果。在有利于金属充填质量的前提下,降低成形力大小,降低凸耳根部的Z大拉应力值。

运用DEFORM-3D对修改方案进行数值模拟,从成形力量变化图、流动速度对比图、Z大主应力分布图(图7)可以得出,外圈终锻凹模凸耳根部圆角处承受的Z大拉应力降至1160MPa,处于H13模具材料相同条件许用范围。

三代轮毂轴承内圈精锻成形工艺问题分析

问题描述

某型号轮毂轴承内圈,采用自动上料中频加热炉、步进梁式机械手、1600t多工位热模锻压力机精密热锻成形。精锻工艺流程:下料→加热→镦坯→预制坯→终锻成形→切边→控温冷却→等温正火→抛丸→探伤→分检打标→清洗防锈→终检→包装入库。该量产工艺生产效率高,生产过程质量稳定。经大批量生产验证,前期终锻成形工序间断出现上模冲孔中心缩孔现象(图8)。

原因分析

运用DEFPRM-3D对轮毂轴承内圈精锻成形工艺进行数值模拟,在现行预制坯形状下,终锻成形时,由于B区金属的轴向压应力小,当A区金属往凹模孔流动时便拉着B区金属一起流动,使其与上模芯端面分离并呈凹形,在径向力的作用下形成缩孔(图9)。

预制坯的方式导致制坯的形状呈现不稳定状态,预制坯杆部的充填长度与终锻温度变化、模具润滑、模具表面粗糙度等状况密切相关。多次试验得出,当预制坯杆部长度低于一定值时,终锻成形将出现中心缩孔风险。

图11 预锻合模高度的选择

解决思路

改变预制坯方式,控制预制坯杆部长度尺寸,增大终锻成形时中心金属的轴向压应力。

采用复合挤压制坯方式(图10),既能保证金属沿轴向流动,达到控制预制坯杆部长度的目的,又可避免出现纵向毛刺,利于终锻成形。

对改进的预制坯进行终锻成形模拟分析,通过模拟可知终锻时,金属先充满上模型腔,再逐渐充填凹模底部型腔和花瓣部分,Z后凹模底部和花瓣部分几乎同时填满,整个过程未出现中心缩孔、折叠等缺陷,成形力可控。

对改进的预制坯选择合理的预锻合模高度,在不同的预锻合模高度下,模拟预锻、终锻充填情况及成形力,结果见图11。从表1中可以看出,Z合理的行程L为166~169mm。

结论

⑴三代轮毂轴承外圈成形模具异常开裂问题,采用轮毂轴承外圈中空分流的锻造成形工艺方案和预制坯优化设计方法。增加预制坯上下模芯的直径尺寸及改变连皮厚度尺寸,同时在终锻成形工序冲孔连皮上设置分流作用的容料槽,达到终锻成形分流,减小成形力的作用。凹模凸耳的Z大拉应力由1980MPa降到1160MPa,达到H13模具材料许用范围,可以解决模具异常失效问题。

⑵三代轮毂轴承内圈终锻成形工序间断出现上模中心缩孔现象,通过改变预制坯方式,控制预制坯杆部长度尺寸,增大终锻成形时中心金属的轴向压应力。采用复合挤压制坯方式,达到控制预制坯杆部长度的目的,整个生产验证过程未出现中心缩孔、折叠等缺陷。

作者简介

苏涛,技术副总,高级工程师,主要从事热、温、冷复合精锻技术研究及管理工作,牵头建成了“重庆市齿形零件精密成形工程技术研究中心”、“重庆大学创精温锻联合研发中心”、“重庆市级企业技术中心”等多个研发平台。负责组织研发30余项新品项目,完成了三百余个新产品的开发与量产,申报专利15项(发明专利5项)。主持完成《汽车变速器结合齿整体精密成形关键技术及产业化》项目,获得重庆市科技进步三等奖。牵头获得重庆市科技技术成果4项、重庆市高新技术产品15项。

来源:《锻造与冲压》2019年第17期