辊磨磨辊端盖螺栓断裂的分析与对策

2020-03-19

陈亚鹏 李向阳

(中材装备集团有限公司)

一、前言

国内某水泥厂的矿渣辊磨在运转过程中突然出现异常响声,磨机振动大,磨机附近各测点瞬间振动值达到8mm/s,磨机运转不平稳,导致磨机直接跳停。停机后打开磨门检查发现:轮毂连同辊套沿轴向发生偏移,偏移量40~50mm。

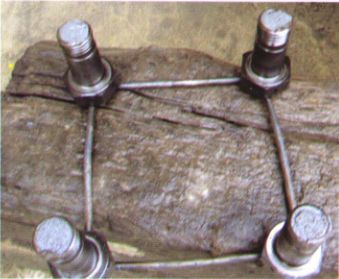

打开磨辊闷盖端小盖发现,磨辊轴端轴承压板的4个固定螺栓已全部被剪断,断裂形状见图1。初步判断异响来源于此处,同时磨辊腔内有部分碎铁屑,轴承可能已经损坏。

图1 螺栓断裂图

二、损坏情况

基于此,立即将磨辊装置从磨内拆出并返厂检查,发现有以下情况:

(1)压板与圆锥轴承内圈、双列圆锥轴承内圈与内间隔套之间的接触面处存在因长期相对转动而产生的摩擦痕迹,且比较明显,如图2所示。

图2 压板磨损痕迹图

(2)轴端压板与螺栓接触部位长期相对挤压而产生凹坑变形,如图3所示。

图3 压板变形图

(3)拆除轮毂、轴承、间隔套等相关零件,发现圆柱轴承滚珠有锈蚀,局部有凹坑和点蚀现象,内圈有剥落痕迹;圆锥轴承内有锈蚀、凹坑和点蚀现象;磨辊内部无异物。

三、原因分析

3.1 磨辊压板螺栓的受力分析

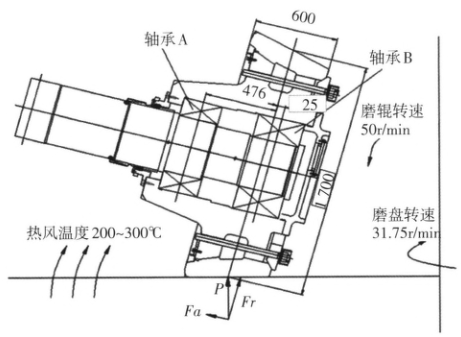

磨辊在正常工作状态下,加压油缸通过摇臂将压力传递到磨辊,使之转变为对料床的粉磨力。物料受到磨盘与磨辊之间产生的相对运动的摩擦力与粉磨力,反之磨辊轴承受到的反力如图4所示。

图4 磨辊受力分析图

在正常工况下,轴承承受斜向上的轴向力和垂直于轴向的分力,轴承端部固定螺栓不承受轴向推力,不存在直接拉断的可能性。

3.2 螺栓的检验

3.2.1 尺寸检验

该规格使用螺栓为M42×130,等级为8.8级,材料为45号钢,该螺栓理论承受扭紧力矩为3193N·m,安全系数为2.0,为了验证螺栓是否存在质量问题,选择与断裂螺栓同一批次螺栓进行检验。目前螺栓的生产多采用流水线作业,通过对同一批次的10件螺栓进行尺寸测量,得到螺栓的外径尺寸为41.9mm,根部过渡圆角为1.4mm,符合标准设计要求。

3.2.2螺栓的性能试验

(1)化学成分分析

对所选螺栓进行化学成分分析,结果见表1所示。

表1 螺栓化学成分分析表

从检验报告可以看出化学成分符合JB/T6397—2006标准要求。

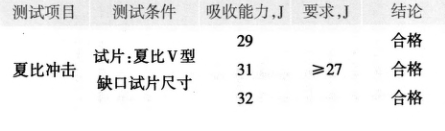

(2)冲击测试

按照GB/T229—2007的要求测试,结果如表2所示。

表2 冲击测试表

经过检验,参照GB/T3098.1—2010中的要求,冲击试验合格。

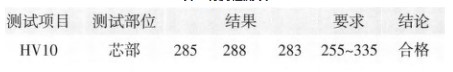

(3)硬度测试

按照GB/T4340.1—2009的要求测试,结果如表3所示。

表3 硬度检测表

经过检验,参照GB/T3098.1—2010中的要求,硬度合格。

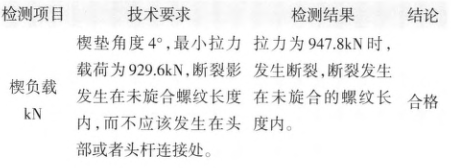

(4)楔负载测试

参照GB/T3098.1—2010中的要求进行试验,结果如表4所示。

表4 楔负载测试表

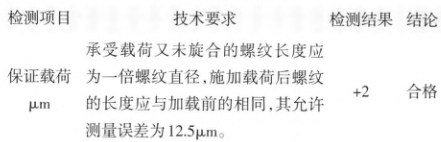

(5)保证载荷

参照GB/T3098.1—2010中的要求进行试验,结果如表5所示。

表5 保证载荷测试表

由以上分析可以得出,螺栓的化学成分测试与机械性能均符合标准要求,断裂的原因与螺栓本身无关。

3.3 其他原因分析

通过上述分析,排除了螺栓本身存在质量问题的可能性,正常使用状态下螺栓不可能发生剪断现象,遂研究是否存在操作不合理的情况。

通过对水泥厂内部进行调查,发现导致以上问题的原因应为拆卸磨辊辊套时采用的更换方法不当,未按照使用手册的指导操作。磨辊竖直放置,下部固定在摇臂上,加热后采用吊车直接起吊辊套,整个拉力通过轮毂、轴承传递至端盖螺栓,使轴承端盖螺栓承受超过其抗拉强度极限的载荷,该状态时螺栓被拉长,且无法恢复。从压板表面存在的凹槽来看,说明在外力作用下由于压板单位面积压力过大,表面硬度相对较低,压板发生变形,表面留下凹坑;更换新辊套后,磨辊运转时,螺栓端部与压板之间存在间隙,继而导致轴承内圈与压板之间存在间隙,无法起到压紧并固定轴承内圈的作用,运转时在磨盘回转力矩作用下,轴承内圈发生旋转,带动压板旋转,长时间运转导致螺栓被剪断。

四、处理方案

(1)改变磨辊辊套的拆卸方式,拆卸前首先进行火焰均匀加热,温度控制在120℃以下,拆卸时以轮毂为支点,制作拆卸工装,使轮毂和辊套之间相互作用,避免螺栓受力。

(2)要求厂内检修时严格按照辊磨安装与使用要求操作。

(3)增加防松垫片。由于压板材料选用Q235一A,表面硬度为140HB,取消弹簧垫圈,改用钢板制作的防松垫片,增大与螺栓端部的接触面积,避免压板螺栓孔部位的局部变形。

(4)更换轴承、压板、压紧螺栓,重新按照新磨辊要求装配磨辊。

(5)加强设备的检查,停机检修时,按时打开磨辊后端的小端盖,检查压板压紧螺栓是否松动,压板是否牢固。

五、结语

磨辊作为辊磨Z核心的部件,在使用、维护、更换备件时,要严格按照操作说明执行,避免外力对磨辊部件内部造成损伤,影响辊磨的正常使用和运作。事故发生后,该厂严格按照处理方案进行处理,事后严格按照使用要求操作,磨辊更换完毕后已连续运转两年,运作情况良好,未再出现上述损坏情况,该辊磨的其他磨辊,也未再次出现上述问题,保证了设备的持续可靠运转,为企业节约了大量的维护成本。

来源:《水泥技术》2017年 第6期